Rispetto e senso di responsabilità

I pilastri portanti del nostro lavoro sono i rapporti fondati sul rispetto con i nostri dipendenti, clienti, fornitori e partner commerciali, e decisioni responsabili a favore dell’ambiente e della società. Ci attribuiamo questa responsabilità in relazione a tutte le attività della nostra azienda.

Protezione sociale, un ambiente operativo moderno e un sistema integrato di misure interne in materia di sicurezza sul lavoro, e ancora, certezza nell’approvvigionamento delle materie prime acquistate e rispetto degli impegni verso i clienti sono gli obiettivi principali per la creazione di partnership affidabili.

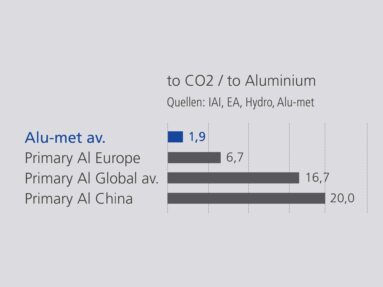

Grazie all’uso sostenibile di alluminio primario ricavato da fonti rinnovabili e all’elevata percentuale di alluminio riciclato, abbiamo ridotto la nostra impronta di CO2 a 1,9 t per tonnellata di billette: un valore molto contenuto nel contesto europeo, dove – con una media di 6,7 t – risulta essere più di tre volte superiore.

Fiducia

La fiducia è l’elemento centrale della nostra filosofia aziendale e ci assicura un ampio bacino di fornitori e clienti. Da anni siamo al fianco dei nostri partner come produttori e fornitori di servizi; concentrandoci sulla continuità e adottando strategie di lungo periodo, siamo diventati sinonimo di affidabilità. Ripaghiamo la fiducia accordataci garantendo i massimi livelli qualitativi.

Partnership durature

Un rapporto fondato sul rispetto e una cooperazione basata sulla fiducia creano la cornice ideale per lo sviluppo di una proficua collaborazione di lungo periodo con i nostri clienti e fornitori. Nei mercati dinamici con caratteristiche di forte volatilità, solo le partnership commerciali durature sono in grado di garantire il successo reciproco.

Sostenibilità

La selezione responsabile di rottami riutilizzabili e materie prime costituisce la base del processo di produzione sostenibile dei nostri impianti di rifusione. Il consumo energetico delle nostre fonderie remelt è solo del 5% rispetto alla produzione di alluminio primario da elettrolisi. Negli ultimi anni, siamo riusciti a ridurre costantemente il consumo di alluminio primario ad alta intensità energetica grazie al crescente utilizzo di alluminio riciclato. Con l'aiuto di catene di approvvigionamento stabili e la rigorosa separazione analitica delle materie prime secondarie, stiamo riducendo in modo sostenibile la nostra impronta ecologica, garantendo al contempo i più alti standard di qualità ai nostri clienti.

Percentuale elevata di materiale riciclato

Partnership affidabili e una rete capillare di fornitori assicurano l’approvvigionamento dei rottami alle nostre linee di produzione. Lo sviluppo costante degli impianti tecnici e dei processi favorisce il continuo aumento della componente riciclata nei prodotti della nostra azienda.

Alluminio primario verde

Nella produzione di alluminio primario, la scelta della fonte energetica ha l’impatto maggiore dal punto di vista ecologico. L’acquisto del 100% di “alluminio green” da fonti rinnovabili ha la massima priorità e ci garantisce un’impronta di carbonio ridotta.

Impronta di CO2 ridotta

La costante ottimizzazione nell’uso delle materie prime, sia in termini qualitativi che quantitativi, ci ha consentito di ridurre in misura straordinaria l’impronta di CO2, pur mantenendo elevata la qualità del prodotto. Con 1,9 tonnellate di CO2 per tonnellata di billette abbiamo raggiunto una posizione leader in Europa.

Riciclo a circuito chiuso

In qualità di partner indipendenti, offriamo ai nostri clienti una lavorazione accurata e sicura dei loro scarti di processo, con brevi percorsi di trasporto.

Fiducia

La fiducia è l'elemento centrale della nostra filosofia aziendale.

Siamo consapevoli della responsabilità dei nostri dipendenti e partner commerciali.

Indipendenza

Siamo produttori indipendenti di billette. Come gruppo imprenditoriale dotato di due impianti di rifusione adottiamo decisioni strategiche in autonomia senza entrare in concorrenza diretta con i nostri clienti.

Continuità

La fiducia è alla base della continuità e la continuità e la chiave del successo in un mercato caratterizzato da dinamismo e volatilità. Siamo fieri di poter contare su una solida base di partner di lungo corso, sia tra i clienti che tra i fornitori.

Responsabilità

Siamo consapevoli della nostra responsabilità sociale. Creare collaborazioni affidabili significa sicurezza sul posto di lavoro, stabilità delle prestazioni di fornitura e certezza dell’approvvigionamento. La certificazione “ASI Chain of Custody” conferitaci nel febbraio 2022 attesta la correttezza dei nostri rapporti con i dipendenti, i fornitori e i clienti nell’ambito dell’attività quotidiana.

Affidabilità

Per garantire un controllo obiettivo degli standard di sicurezza sul lavoro e del management, il nostro gruppo è stato interamente certificato in base alle norme ISO 9001, 14001, 45001 e 50001.

Flessibilità e margini operativi

Più esigenti sono i mercati, più forte è la domanda di flessibilità che ogni giorno ci troviamo ad affrontare.

I percorsi decisionali diretti e la nostra posizione geografica ci aiutano a garantire questa flessibilità.

Vicini a voi

I nostri impianti di rifusione sono ubicati nel cuore dell’Europa. Le brevi distanze ci consentono di disporre dei margini operativi necessari per la creazione di partnership di successo nei dinamici mercati di sbocco.

Due impianti di rifusione assicurano la fornitura

La sicurezza della fornitura è la priorità assoluta per i nostri clienti. Due sedi sovradimensionate in Germania e Austria garantiscono la flessibilità e l’affidabilità delle nostre performance.

Processi decisionali fluidi

Un mercato volatile richiede decisioni rapide. La nostra condizione di azienda indipendente con una struttura gerarchica orizzontale ci permette di implementare i processi fluidi affidabili, applicando il principio “One face to the customer”.

Ampio spettro di requisiti tecnici

Un consistente portafoglio clienti in diversi settori evidenzia la nostra solida esperienza nel fornire risposte efficaci alle specifiche esigenze e richieste della committenza, e la capacità di gestire un’ampia gamma di dimensioni e analisi chimiche.

Tecnologia

Due sedi con infrastrutture di produzione equivalenti garantiscono la massima qualità e un’elevata sicurezza di fornitura per i nostri clienti. Investimenti continui nei nostri impianti lungo l’intero processo produttivo sono indispensabili per mantenerci al passo rispetto ai sempre crescenti requisiti in termini di qualità e sostenibilità.

Tecnologia di fusione

Le linee di colata continua verticale del leader di mercato Wagstaff Inc. sono alla base dell’alta qualità del nostro prodotto, che si distingue per l’alta qualità delle superfici e una zona marginale minima.

Efficienza energetica

I continui miglioramenti apportati alle linee esistenti e gli investimenti in nuovi impianti di produzione ci hanno consentito di ridurre significativamente il consumo energetico. Ulteriori potenziali di risparmio e soluzioni sostenibili nell’ambito della tecnologia della combustione e del recupero del calore sono già stati e continuano a essere attuati.

Ultrasuoni al 100%

Specifici requisiti del settore attinenti al controllo di qualità sono implementabili in entrambi i nostri siti produttivi sotto forma di test a ultrasuoni al 100%.

Tecnologia di omogeneizzazione

Particolarmente importante dal punto di vista qualitativo, la fase di lavorazione dell’omoge-neizzazione è stata affidata a un nostro part-ner strategico, lo specialista austriaco dei forni Hertwich Engineering. Per poter soddisfare una domanda in continua crescita, le opportunità in questo settore sono oggetto di costante sviluppo.

Cronologia aziendale

1980 | Fondazione di Alu-met come impresa commerciale da parte di Günter Steinacher |

|---|---|

1996 | Produzione di billette di alluminio presso Alu-Billets (Kempten) Capacità 30 kto di billette |

1999 | Acquisizione di Aluminium GmbH Nachrodt (AGN) Capacità 80 kto di billette |

2007 | Vendita delle quote di Alu-Billets, Kempten |

2008 | Avvio della produzione della fonderia di alluminio Speedline “Progetto Greenfield” a Schlins |

2012 | Morte del fondatore dell’azienda Günter Steinacher |

2013 | Costituzione della fondazione privata GST quale proprietaria di Alu-met GmbH |

2016 | Nuova realizzazione del forno fusorio 5 a Nachrodt Capacità totale 150 kto di billette |

2020 | Impianto di fusione Wagstaff omogeneo in entrambe le sedi |

2021 | Possibilità di test a ultrasuoni al 100% installata in entrambe le sedi |

2022 | Forno fusorio primario con recupero del calore installato presso la sede di Schlins – Capacità totale 180 kto di billette |